日期:2024-10-29 00:00:00 浏览次数 7288

俗语云:“巧妇难为无米之炊”,制造企业即使有高素质的员工、高性能的机器和充足的资金,如果物料管理出现问题,导致生产用料不能及时供给或者进料品质低劣,都会大大影响生产,严重影响企业的竞争力。

在服饰行业,物料成本在各项成本中比重最大,达到整体成本的40%至50%左右,对利润的影响也最大,成功控制原材料成本是提高资金运用效率的重中之重。许多企业会在原材料采购上大量投入,以便能够获得更好的质量和更低的成本,而有效提升物料管理水平是控制原材料成本最有效且最经济的方式。

熟知生产管理的人应该都清楚,物料管理的精髓在于:

1)不断料:生产现场可以按计划领到所需物料,不会停工待料;

2)不呆料:只采购生产计划需要的可用物料,不让不需要或不可用的物料进入仓库;

3)不囤料:适时适量采购物料,不过量和过时囤积物料;

下面我们就如何做到以上三点展开讨论。

1、以生产计划驱动物料管理

服饰企业大部分采用MTO(面向订单)的生产模式,传统做法是企业接到订单后,物料采购部门会根据订单交期、生产前置天数、运输时间及合并采购等因素进行物料采购,等到生产时经常发现物料库存一大堆,而生产急需的居然还没到料。

究其原因,根源在于物料采购计划跟生产计划脱钩,采购时采用一刀切的生产前置天数来推算物料需求时间,未考虑产能约束、特殊设备、工序外发等因素,预估的物料需求时间跟实际生产出入太大,并且在后期的物料跟催过程中和生产计划缺乏动态联接,导致物料实际到厂时间和生产所需时间差异过大,此时断料或囤料的出现就在所难免了!

解决方法是以生产计划来驱动物料管理,企业接到客户订单后第一时间科学制订生产计划,准确推算出物料需求时间,以此指导物料采购,同时将物料跟催和滚动的生产计划动态直接挂勾,前期是以生产计划为主,物料跟催围绕生产计划所需进行,而后期生产计划以物料预计到料期为约束条件,滚动排产时最早开工期不能早于物料到厂期,最终实现不断料不囤料,生产计划具有高度可执行性。

2、物料自动分配

服饰企业由于普遍存在物料合并采购和分批到货的特点,导致物料的自动分配成为行业普遍性难题。

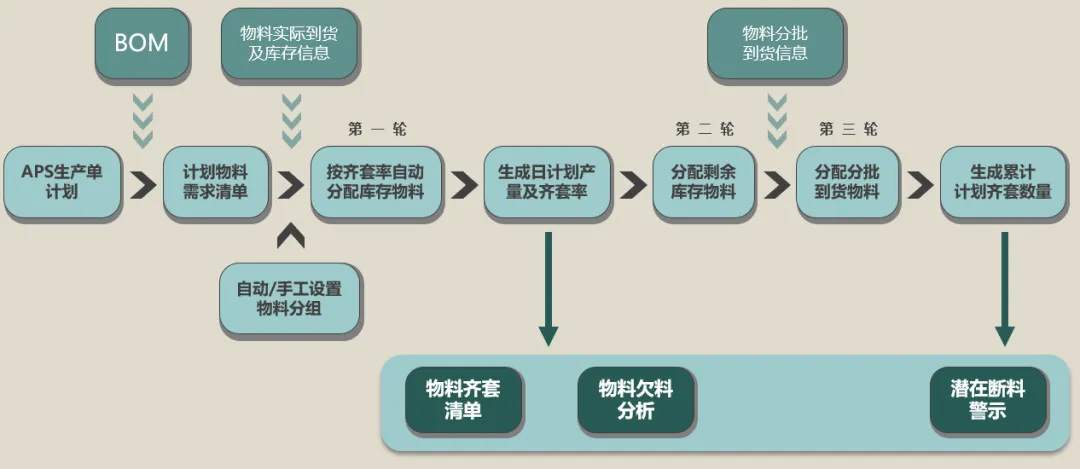

APS基于全面的物料供需智能匹配分析,可从根源上解决物料的自动分配难题。其基本思路是首先根据生产计划和BOM计算每个生产单每天的物料需求量,然后根据物料库存数量和物料分配规则计算分色分码的物料齐套情况,第一轮按齐套率和计划生产时间自动分配库存物料,第二轮分配剩余库存物料,第三轮分配在途物料。

通过三轮物料自动分配,可以最大限度满足生产计划的物料需求,从而大大提升生产计划的达成率。

服饰行业APS物料自动分配示意图

3、齐套及欠料分析

APS物料管理功能根据生产单物料到货情况和所选规则自动分配物料,计算每个生产单分色分码的物料齐套情况,用户在APS可视化排产面板上可直观看到各生产单的齐套率,并可查看每个生产单每种颜色每种尺码的物料齐套清单,我们只需重点关注近期计划生产但未齐料的部分。

APS根据物料分批预计到货信息和生产单每天的物料需求用量,进行全面的物料供需智能匹配分析。基于当前生产计划,提醒哪个生产单有断料风险,并可追踪到哪个生产单哪天缺哪种物料,从不同维度(客户、款号、物料编码、计划、工厂、车间、跟单员等)掌握目前物料的欠料情况,从而实现以生产计划为驱动的科学物料跟催。

APS物料齐套分析

APS物料断料警示

4、关于我们

广州亿澳斯软件股份有限公司(Integrated Optimization Software Co.,Ltd)成立于2007年,专注于纺织服装行业的智能排产系统(IOS-APS)研发,拥有世界顶级优化算法专家和16年以上跨国服装企业工作经验的专业顾问,自主掌握智慧排产算法的核心技术,服务客户遍布全球十多个国家,包括Adidas、Nike、H&M、ANTA、优衣库、迪卡侬等知名品牌商的顶级供应商。凭借成熟的产品和专业周到的服务能力,亿澳斯APS项目实施迄今保持100%上线成功率,给用户带来了很好的经济效益,也因此在业界拥有极佳的口碑。